Введение

Для обеспечения безопасной и стабильной работы оборудования для нанесения покрытий и постоянства качества продукции в данной статье систематически разбираются стандартизированные процедуры эксплуатации и требования к техническому обслуживанию основного оборудования линии по нанесению покрытий. Разъясняя рабочие инструкции для ключевых звеньев, таких как осмотр оборудования, настройка параметров и ненормальное обращение, обеспечивается управляемость и повторяемость производственного процесса. Данная статья применима к ежедневной эксплуатации семи основных систем, таких как машины для нанесения покрытий, блоки контроля температуры и сушильное оборудование.

Узнайте больше об оборудовании для нанесения покрытий(Введение в процесс нанесения покрытия на литиевые аккумуляторы и основное оборудование)

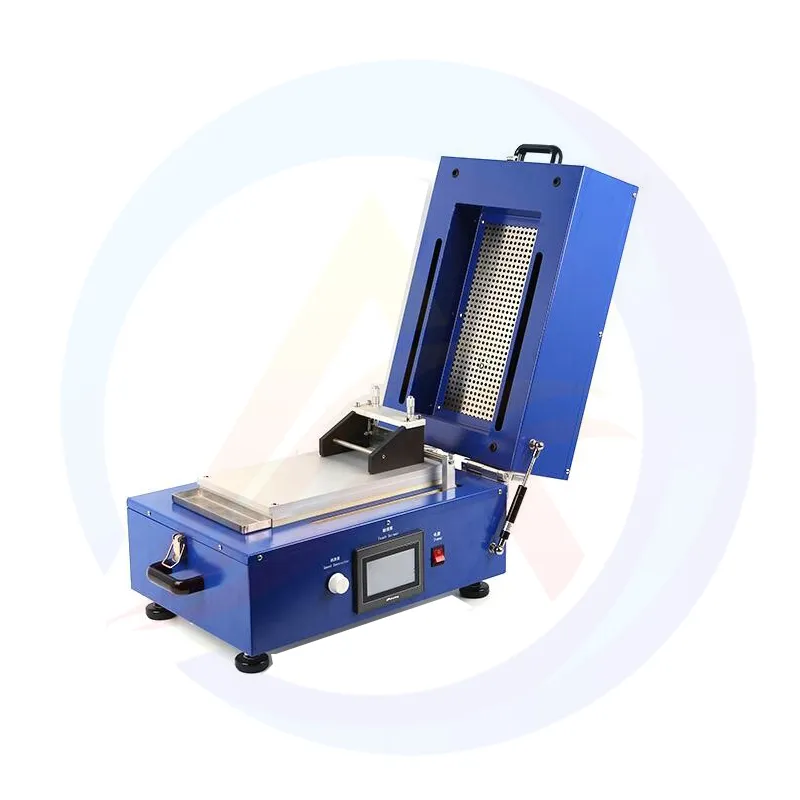

Ⅰ.Машина для нанесения покрытия

Перед началом: проверьте исправность всех компонентов оборудования для нанесения покрытия и очистите ролик для нанесения покрытия, скребок и т. д.

Регулировка параметров: в соответствии с требованиями процесса нанесения покрытия отрегулируйте зазор между скребком и подложкой, давление и скорость валика для нанесения покрытия и обратного валика.

Проверка износа оборудования: Регулярно проверяйте износ скребка и вовремя заменяйте его, чтобы обеспечить точность покрытия.

Мониторинг работы: Наблюдайте за эффектом покрытия во время работы и немедленно останавливайте машину для устранения неисправностей в случае обнаружения каких-либо отклонений.

Ⅱ. Блок контроля температуры (БКТ)

Проверка оборудования перед запуском: Перед запуском проверьте, нормально ли работают уровень термомасла, циркуляционный насос, система отопления и т. д.

Настройка температуры: установите соответствующие параметры контроля температуры, чтобы избежать проблем с качеством покрытия, вызванных слишком высокой или слишком низкой температурой.

Проверка уплотнительного оборудования: регулярно проверяйте эффективность уплотнения ТЦУ, чтобы предотвратить утечку теплового масла.

Проверка компонентов оборудования: Перед запуском проверьте правильность работы нагревательных элементов, вентиляторов и воздуховодов печи или инфракрасной сушилки.

Калибровка параметров: точно установите температуру сушки, скорость воздуха, время и другие параметры в соответствии со свойствами суспензии, толщиной покрытия и т. д.

Внутренняя очистка: Регулярно очищайте оборудование от пыли и мусора, чтобы обеспечить хорошую вентиляцию и эффективность сушки.

Ⅳ.Система обнаружения ПЗС

Калибровка и инициализация: выполните калибровку и инициализацию оборудования перед включением, чтобы обеспечить точность обнаружения.

Техническое обслуживание программного обеспечения: Регулярно обновляйте и обслуживайте программное обеспечение для тестирования, чтобы адаптировать его к новым требованиям тестирования.

Обучение эксплуатации: операторы должны быть знакомы со стандартами анализа изображений и оценки, чтобы гарантировать точность результатов испытаний.

Управление данными: Тестовые изображения хранятся по номеру партии, а срок хранения составляет ≥ гарантийного срока продукта + 1 год.

Ⅴ. Смеситель для пульпы

Добавление материалов: Добавляйте сырье и растворители точно в соответствии с формулой процесса.

Параметры смешивания: установите подходящую скорость и время смешивания, чтобы избежать чрезмерного или недостаточного смешивания.

Очистка после смешивания: Смеситель следует очищать сразу после смешивания, чтобы остатки пульпы не повлияли на качество следующей партии.

Ⅵ. Буферный резервуар

Проверка оборудования перед использованием: Перед использованием проверьте герметичность буферной емкости и исправность перемешивающего устройства.

Очистка и дезинфекция: Регулярно очищайте и дезинфицируйте буферный резервуар, чтобы обеспечить чистоту шлама.

Ⅶ. Насос

Требования к установке: При установке насоса убедитесь, что впускной и выпускной трубопроводы надежно соединены и не имеют утечек.

Регулировка расхода и давления: Отрегулируйте расход и давление насоса в соответствии с требованиями установки для нанесения покрытия.

Техническое обслуживание компонентов: Регулярно проверяйте уплотнения и рабочие колеса насоса и своевременно заменяйте изношенные детали.

Профилактическое обслуживание: Механические уплотнения следует заменять каждые 2000 часов, подшипники следует пополнять высокотемпературной смазкой каждые 5000 часов, а машину следует немедленно остановить и очистить, если перепад давления на входном фильтре превышает 0,1 МПа.

Заключение

Данная спецификация устанавливает полную систему управления оборудованием для процесса нанесения покрытий путем уточнения рабочих параметров оборудования для процесса нанесения покрытий, ужесточения частоты мониторинга процесса и уточнения стандартов приемки технического обслуживания.

Если вам необходимо оборудование для проектирования процесса нанесения покрытий, свяжитесь с нами.связаться с нами)