Что такоеМашина для резки аккумуляторных электродов?

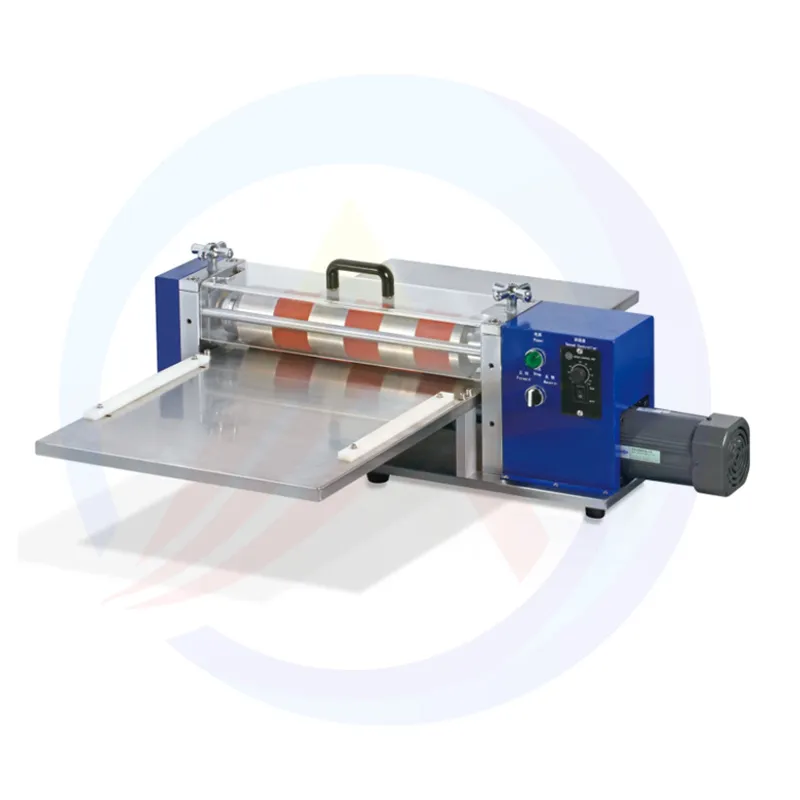

Машина для резки электродов аккумуляторов, т. е. машина для резки полюсов аккумуляторных батарей, является важным оборудованием, используемым для резки электродных материалов литий-ионных аккумуляторов.

Основная цель

Машина для резки электродов аккумуляторовв основном используется для точной резки электродных материалов литий-ионных аккумуляторов (например, пластин положительного электрода, пластин отрицательного электрода) с целью соблюдения строгих требований к размеру электродов в процессе производства аккумуляторов.

Принцип работы

Машина для резки полюсов аккумуляторов реализует резку электродных материалов посредством ряда точных механических и электронных компонентов, работающих вместе. Ее рабочий процесс выглядит примерно следующим образом:

Электродный материал подается во входное отверстие продольно-резательного станка и плавно транспортируется в зону резки через транспортирующее устройство.

Устройства для резки (например, верхние и нижние дисковые ножи, цельный роликовый резак и т. д.) точно режут электродный материал по команде системы управления.

Материал щелевых электродов собирается в заранее определенном месте или контейнере для последующей обработки и использования.

Основные параметры производительности

К основным параметрам производительности машины для резки аккумуляторных пластин относятся скорость резки, точность ширины резки, заусенцы на пластинах и т. д. Эти параметры напрямую влияют на производительность оборудования и качество продукции.

Скорость резки:обычно регулируется в определенном диапазоне для удовлетворения различных производственных требований. Скорость резки некоторого высококлассного оборудования может достигать 50 м/мин и выше.

Точность ширины реза:обычно в диапазоне ±0,1 мм или меньше, чтобы обеспечить точность размеров материала электрода.

Заусенец режущего лезвия:обычно менее 10 мкм (вне слоя покрытия), чтобы свести к минимуму неблагоприятное воздействие на производительность батареи.

Характеристики оборудования

Высокая степень автоматизации:Машина для резки полюсов аккумуляторных батарей обычно оснащена функциями автоматической подачи, автоматической резки, автоматического сбора и другими функциями, что значительно повышает эффективность производства.

Высокая точность:Для обеспечения точности резки электродных материалов используются прецизионные датчики и измерительные линии.

Простота эксплуатации:Оборудование обычно оснащено сенсорным экраном или системой управления ПЛК, интерфейс управления интуитивно понятен и прост, что обеспечивает удобство эксплуатации и обслуживания для операторов.

Энергосбережение и охрана окружающей среды:В некоторых видах оборудования используются энергосберегающие конструкции и экологически безопасные материалы, что снижает потребление энергии и загрязнение окружающей среды.

Области применения

Продольно-резательный станок для полюсов аккумуляторов широко используется в процессе производства новых энергетических аккумуляторов, таких как литий-ионные аккумуляторы и никель-металл-гидридные аккумуляторы.

С быстрым развитием новых видов транспорта на энергии, систем накопления энергии и других областей рыночный спрос на машины для резки полюсов аккумуляторных батарей также растет.

Как это работает

Резак для полюсов аккумуляторов обычно работает совместно с серией прецизионных механических и электронных компонентов для реализации автоматического отслеживания и точного позиционирования материалов электродов. Ниже приводится подробное объяснение того, как это работает:

Автоматическое отслеживание

Мониторинг датчиков:

Машины для резки полюсов аккумуляторных батарей оснащены высокоточными датчиками, такими как фотоэлектрические датчики и лазерные датчики, для мониторинга положения и скорости перемещения электродного материала в режиме реального времени.

Эти датчики способны распознавать края или особые отметки на материале электрода, гарантируя, что резак сможет точно отслеживать движение материала.

Регулировки системы управления:

Данные, собранные датчиками, передаются в систему управления станка, которая на основе этих данных в режиме реального времени корректирует траекторию и скорость движения резака.

Благодаря точным алгоритмам и механизмам обратной связи система управления обеспечивает синхронизацию движения режущего устройства с материалом электрода, обеспечивая автоматическое отслеживание.

Точное позиционирование

Система позиционирования:

Машины для резки полюсов аккумуляторных батарей обычно оснащены системами позиционирования, такими как серводвигатели, шаговые двигатели и т. д., которые используются для точного управления положением и скоростью режущего ножа.

Система позиционирования может получать команды от системы управления и точно перемещаться в заданное положение, гарантируя тем самым, что режущий нож сможет точно разрезать электродный материал.

Высокоточная резка:

В качестве ножей для продольной резки обычно используются высокоскоростные вращающиеся дисковые режущие ножи или лезвия; эти режущие инструменты обладают очень высокой твердостью и остротой, что обеспечивает гладкость и точность режущей кромки.

Благодаря точным механическим системам перемещения и управления, резак способен разрезать большие объемы электродного материала за короткий промежуток времени, сохраняя при этом высокое качество резки.

Обратная связь и корректировка:

В процессе резки система управления получает постоянные данные обратной связи от датчиков, которые используются для контроля качества резки и точности позиционирования в режиме реального времени.

При обнаружении отклонений или ошибок система управления немедленно вносит коррективы, обеспечивая стабильность и точность процесса резки.

Рабочий процесс машины для резки аккумуляторных электродов

Подготовительный этап

Подготовка материала:

Подготовьте электродные материалы батареи к разрезанию, такие как медная фольга, алюминиевая фольга и другие полюсные наконечники, покрытые активными веществами.

Убедитесь, что размер, толщина и эксплуатационные характеристики материала соответствуют производственным требованиям.

Проверка оборудования:

Проверьте целостность деталей машины для резки аккумуляторных электродов, таких как резак, датчик, система управления и т. д.

Убедитесь, что электропитание и источник газа оборудования подключены правильно, и включите оборудование для прогрева.

Настройка параметров:

В соответствии с производственными требованиями установите параметры продольно-резательного станка, такие как ширина реза, скорость, натяжение и т. д.

Отладить систему автоматической коррекции отклонений оборудования, чтобы гарантировать стабильность полюсного наконечника в процессе резки.

Монтаж и ввод в эксплуатацию

Установка фрезы:

Установите режущий нож на ножевой вал продольно-резательного станка и отрегулируйте глубину и угол реза.

Убедитесь, что резак острый и не имеет повреждений, чтобы свести к минимуму заусенцы и неровности в процессе резки.

Отрегулируйте приспособление:

В зависимости от размера и формы электродного материала отрегулируйте крепление резака так, чтобы материал можно было надежно закрепить на фиксаторе.

Проверьте прочность зажима приспособления, чтобы избежать чрезмерного затягивания или ослабления, которые могут привести к деформации или повреждению материала.

Наладочное оборудование:

Запустите продольно-резательный станок на холостом ходу и проверьте, нормально ли работают различные функции оборудования.

При необходимости выполните тонкую настройку, чтобы обеспечить точность резки и стабильность работы оборудования.

Операция продольной резки

Разместите материал:

Поместите электродный материал на приспособление продольно-резательного станка и зажмите его.

Убедитесь, что край материала совмещен с линией реза, чтобы избежать отклонения реза.

Запустите машину:

Нажмите кнопку пуска на продольно-резательной машине, чтобы начать резку.

В процессе резки обращайте особое внимание на рабочее состояние оборудования и качество реза.

Сбор и организация:

После завершения резки соберите отрезанный электродный материал и рассортируйте его.

Проверьте, гладкая ли режущая кромка и нет ли на ней заусенцев, а также измерьте, соответствует ли размер реза требованиям.

Контроль и обслуживание качества

Мониторинг качества:

Регулярно проверяйте качество резки, чтобы гарантировать стабильное качество продукции.

Если качество резки ухудшилось или оборудование работает ненормально, остановите машину, чтобы проверить и устранить неисправность.

Техническое обслуживание оборудования:

Регулярно проводите чистку и техническое обслуживание машины для продольной резки, например, чистку резака и замену изношенных деталей.

Проверьте правильность работы системы смазки и трансмиссии оборудования, чтобы убедиться в его исправном состоянии.

Запись данных:

Записывайте ключевые параметры и данные о качестве резки в процессе резки для последующего анализа и улучшения.

Меры предосторожности

Личная защита:

Оператор должен надевать защитные очки, перчатки и другие средства индивидуальной защиты, чтобы избежать травм, вызванных брызгами или мусором, образующимися в процессе резки.

Безопасность оборудования:

Убедитесь, что защитные устройства оборудования исправны и эффективны, например, кнопка аварийной остановки, защитная дверца и т. д.

Во время работы оборудования запрещается прикасаться к зоне резки или выполнять другие опасные операции.

Экологический контроль:

Содержите рабочую зону в чистоте и хорошо проветривайте ее, чтобы избежать скопления пыли и вредных газов.

При работе с легковоспламеняющимися и взрывоопасными материалами убедитесь, что рабочая зона соответствует соответствующим правилам безопасности.

Подводя итог, можно сказать, что рабочий процесс машины для резки электродов аккумулятора должен строго соответствовать спецификациям, чтобы гарантировать качество продукции и безопасность производства. Благодаря разумным настройкам параметров, точной эксплуатации и эффективным мерам контроля качества и обслуживания можно в полной мере использовать преимущества производительности оборудования для повышения эффективности производства.