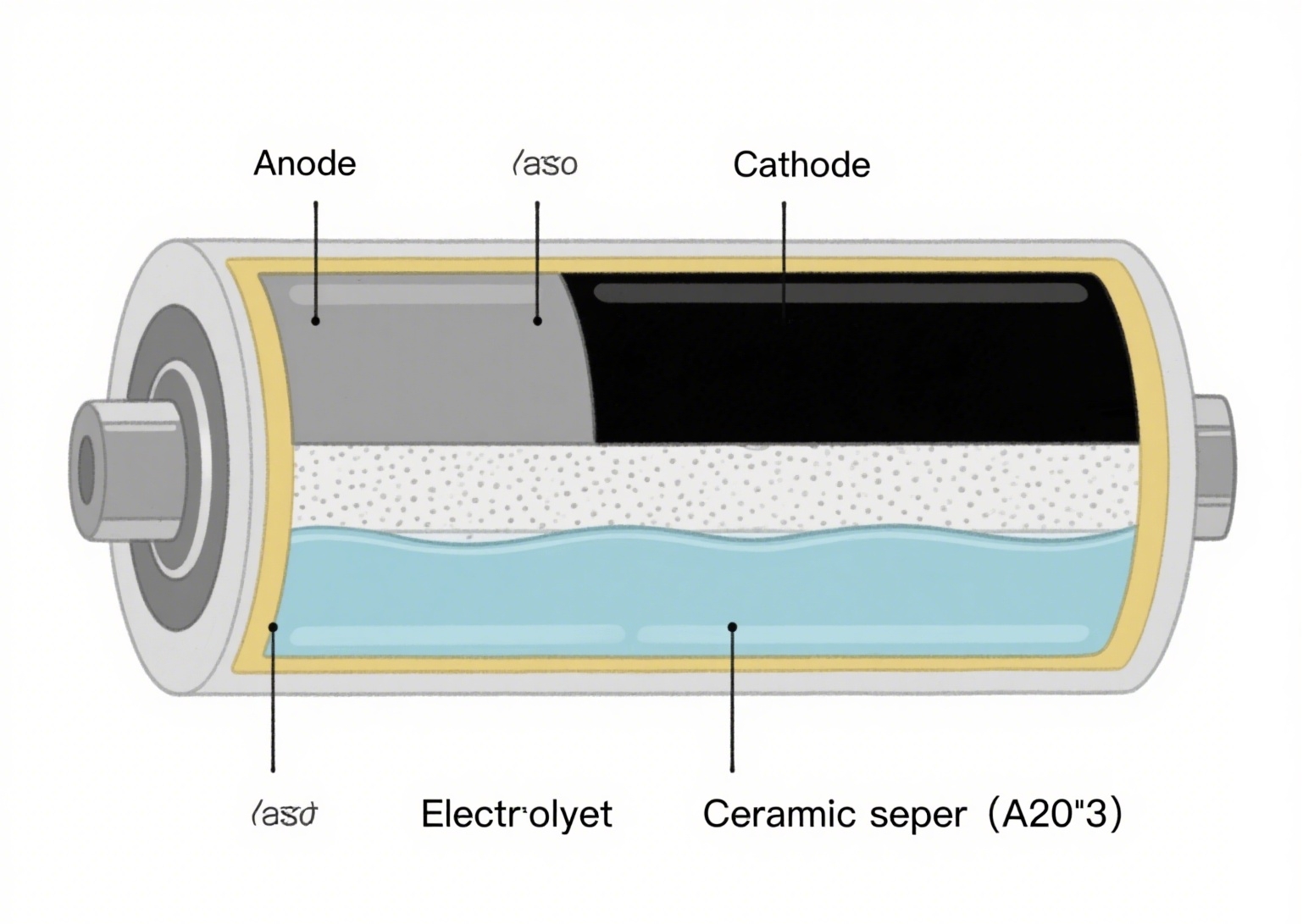

В сложной архитектуре современных батарей, сепаратор батареи Они играют тихую, но важную роль: физически изолируют анод и катод, обеспечивая при этом транспорт ионов – баланс, напрямую влияющий на безопасность, эффективность и долговечность. Среди разнообразных материалов, используемых для сепаратор батареи Керамические сепараторы стали настоящим прорывом, особенно в высокопроизводительных приложениях, таких как электромобили (ЭМ) и сетевые накопители энергии. В этой статье рассматриваются состав, преимущества, производство и будущий потенциал керамических сепараторов аккумуляторов, а также их преобразующая роль в системах хранения энергии нового поколения.

Что такое керамикаРазделитель аккумуляторов?

Керамические мембраны представляют собой тонкие пористые мембраны, предназначенные для предотвращения коротких замыканий между анодом и катодом аккумулятора, а также для облегчения перемещения ионов (например, лития или натрия) во время циклов заряда-разряда. В отличие от традиционных полимерных сепараторов (например, полиэтилена или полипропилена), они содержат керамические материалы — обычно оксиды, нитриды или сульфиды металлов — либо в виде покрытий на полимерных подложках, либо в виде отдельных керамических плёнок.

Керамический компонент является ключевым фактором. Наиболее распространённые виды керамики:

Оксид алюминия (Эл₂O₃): ценится за высокую термическую стабильность и механическую прочность.

Кремний (SiO₂): улучшает смачиваемость электролитами, улучшая ионную проводимость.

Оксид титана (TiO₂): обеспечивает химическую инертность и устойчивость к электролитной коррозии.

Цирконий (ZrO₂): обеспечивает исключительную термостойкость, что критически важно для высокотемпературных применений.

Эту керамику часто комбинируют с полимерами, такими как поливинилиденфторид (ПВДФ) или целлюлоза, чтобы сбалансировать жесткость с гибкостью, создавая гибридные сепараторы аккумуляторов, которые сохраняют лучшие свойства обоих материалов.

Основные преимущества керамикиРазделитель аккумуляторов

Керамические сепараторы устраняют давние ограничения альтернатив на основе полимеров, что делает их незаменимыми в требовательных аккумуляторных системах.

1. Превосходная термическая стабильность

Полимерные сепараторыОбычно плавятся при температуре 130–160 °C, что является критическим фактором при тепловом разгоне — самоподдерживающейся экзотермической реакции, вызванной перезарядом, короткими замыканиями или механическим повреждением. Керамические материалы, напротив, сохраняют структурную целостность при температурах, превышающих 1000 °C. Например:

Сепараторы с покрытием из оксида алюминия сохраняют стабильность при температуре 200 °C, предотвращая прямой контакт между электродами даже при размягчении полимеров.

Сепараторы на основе диоксида циркония выдерживают температуру 1500 °C, что делает их идеальными для высоковольтных батарей, склонных к локальному нагреву.

Эта термостойкость значительно снижает риск возникновения пожара, что является ключевой причинойсепаратор батареи играют тихую, но важную роль: они физически изолируют анод и катод, обеспечивая при этом транспорт ионов, баланс, который напрямую влияет на безопасностьявляются стандартом в аккумуляторах электромобилей (например, ячейки Тесла 4680) и энергоемкой потребительской электронике.

2. Повышенная механическая прочность

Керамика повышает жёсткость сепараторов, снижая риск прокола дендритами — игольчатыми металлическими отложениями, образующимися на анодах во время цикла. В литий-ионных аккумуляторах дендриты лития могут прокалывать полимерные сепараторы, вызывая короткие замыкания. Керамические слои действуют как физический барьер:

По данным испытаний, проведенных ЛГ Энергия Решение, покрытие из оксида алюминия толщиной 5–10 мкм на полиэтиленовом сепараторе увеличивает устойчивость к проколам на 300%.

3. Улучшенная совместимость с электролитами

Керамические поверхности обладают высокой полярностью, что повышает их смачиваемость жидкими электролитами. Это обеспечивает равномерное распределение электролита, снижает внутреннее сопротивление и повышает ионную проводимость.

4. Химическая инертность

Керамика устойчива к разрушению под воздействием агрессивных электролитов, таких как высококонцентрированные электролиты, используемые в литий-ионных аккумуляторах напряжением 4,5 В и выше. Эта стабильность продлевает срок службы аккумулятора:

Покрытые диоксидом титана сепараторы в батареях НМЦ (никель-марганец-кобальт) сохраняют 90% емкости после 1000 циклов по сравнению с 75% у сепараторов без покрытия.

Сепараторы из оксида алюминия в литий-серных аккумуляторах смягчают перемещение полисульфида — основную причину снижения емкости — за счет адсорбции соединений серы.

Типы керамических сепараторов и их применение

Керамические сепараторы классифицируются на основе их структуры и интеграции с полимерами, каждый из которых адаптирован к определенному химическому составу аккумулятора.

1. Полимерные сепараторы с керамическим покрытием

Наиболее распространённый тип, состоящий из полимерной основы (например, полиэтилена), покрытой тонким слоем керамики (1–10 мкм). Они обеспечивают баланс между гибкостью (за счёт полимера) и термической/механической прочностью (за счёт керамики).

2. Цельнокерамические сепараторы

Отдельные керамические мембраны, часто изготавливаемые из диоксида циркония или оксида алюминия, обеспечивают максимальную термостойкость, но хрупкие. Для достижения необходимой пористости (30–50%) и толщины (20–50 мкм) требуются передовые технологии производства.

3. Керамо-полимерные композитные сепараторы

Керамические наночастицы (50–200 нм) диспергируются в полимерной матрице (например, ПВДФ или целлюлозе), создавая однородную мембрану. Такая конструкция сочетает в себе стабильность керамики и гибкость полимера.

Производственные процессы

Производство керамических сепараторов требует точного контроля пористости, толщины и распределения керамики.

1. Золь-гель покрытие

Жидкий керамический прекурсор (золь) наносится на полимерную подложку методом щелевой экструзии или погружения, а затем отверждается до образования твердого (гелевого) слоя. Этот метод экономически эффективен для крупномасштабного производства сепараторов с покрытием.

2. Электропрядение

Для композитасепаратор батареи Полимерно-керамический раствор электропрядится в нановолокна, которые затем спекаются для формирования пористой мембраны. Это создает структуры с большой площадью поверхности, идеально подходящие для смачивания электролитом.

3. Кастинг ленты

Керамические порошки (например, диоксид циркония), используемые для изготовления цельнокерамических сепараторов аккумуляторных батарей, смешивают со связующими веществами и растворителями, отливают в тонкие ленты и спекают при температуре 1000–1500 °C для уплотнения структуры с сохранением пористости.

Тенденции рынка и будущие инновации

Прогнозируется, что к 2030 году мировой рынок керамических сепараторов для аккумуляторов достигнет 3,2 млрд долларов США благодаря развитию электромобилей и твердотельных аккумуляторов. Ключевые тенденции включают:

Более тонкие покрытия: керамические слои толщиной 1–3 мкм для уменьшения толщины сепаратора аккумулятора и повышения плотности энергии аккумулятора.

Новые исследования сосредоточены на двумерных керамических материалах, таких как оксид графена или гексагональный нитрид бора (hBN), которые обладают атомной толщиной и исключительной теплопроводностью. Исследование, опубликованное в журнале Природа Энергия в 2024 году, продемонстрировало, что сепараторы с покрытием hBN снижают риск теплового разгона в аккумуляторах НМЦ на 70%.

Керамические сепараторы аккумуляторов прошли путь от узкоспециализированных компонентов до важнейших элементов высокопроизводительных систем хранения энергии. Сочетая в себе термическую стабильность, механическую прочность и совместимость с электролитом, они решают критически важные проблемы безопасности и эффективности аккумуляторов. По мере развития исследований — от более тонких покрытий до двумерной керамики — керамические сепараторы будут и дальше способствовать прорывам в увеличении запаса хода электромобилей, долговечности сетевых накопителей и долговечности бытовой электроники. В гонке за электрификацию мира эти скромные мембраны — поистине незаметные герои.