Машины для нанесения покрытий на аккумуляторы: ключевое оборудование в производстве литий-ионных аккумуляторов

Технология нанесения покрытий — это процесс, основанный на изучении свойств жидкости, в котором один или несколько слоев жидкости наносятся на подложку, обычно гибкую пленку или подложку из бумаги. Покрытый слой жидкости затем высушивается или отверждается в печи для формирования специального функционального пленочного слоя. Основные методы нанесения покрытий на электроды литий-ионных аккумуляторов в настоящее время включают в себя нанесение покрытий методом переноса валиком-запятой и нанесение покрытий методом щелевой экструзии.

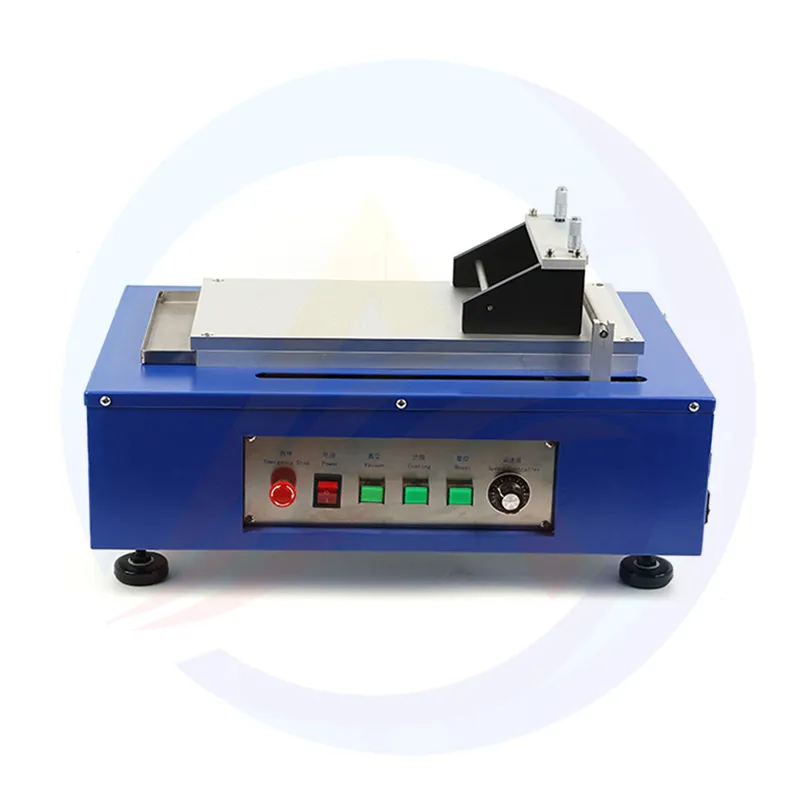

1. Принцип и классификацияМашина для покрытия аккумуляторовоборудование:

Влияние на емкость аккумулятора В процессе нанесения покрытия, если толщина слоев пасты положительного и отрицательного электрода на электродном листе различается, например, показывая различия в передней, средней и задней секциях, степень реакции активных материалов во время зарядки и разрядки аккумулятора также будет различаться. Это может привести как к чрезмерно низкой, так и к чрезмерно высокой емкости аккумулятора. Более того, такая неравномерность толщины с большей вероятностью вызовет литий-покрытие во время цикла работы аккумулятора. Литий-покрытие постепенно расходует активный литий в аккумуляторе, серьезно влияя на скорость сохранения емкости и сокращая срок службы аккумулятора.

2. Метод нанесения покрытия на литиевые аккумуляторы

В ходе исследований, разработок и производства литий-ионных аккумуляторов исследователи и инженеры разработали различные методы нанесения покрытий для удовлетворения различных производственных требований. В настоящее время наиболее распространенными и широко используемыми методами нанесения покрытий являются нанесение покрытий методом переноса с помощью запятой и нанесение покрытий методом экструзии с помощью щелевой головки.

2.1 Нанесение покрытия методом Запятая-Рулон

Принцип работы: Нанесение покрытия с помощью Запятая-рулон — традиционный метод нанесения покрытия. Процесс начинается с регулировки зазора между покрывающим валиком и лезвием Запятая для дозирования пасты на покрывающий валик. Затем, путем регулировки зазора между опорным валиком и покрывающим валиком, паста, дозированная на покрывающем валике, полностью переносится на подложку из алюминиевой фольги или медной фольги.

2.2 Нанесение покрытия методом щелевой экструзии

Принцип работы: Покрытие методом экструзии через щелевую головку — это высокоточный метод нанесения покрытия с предварительным измерением. Он подает ньютоновскую или неньютоновскую жидкую пасту в щелевую головку с помощью дозирующего насоса. Под давлением паста равномерно выдавливается из щели головки, образуя равномерную жидкую пленку, которая затем наносится на поверхность подложки.

3.1 Система размотки и контроля натяжения

Механизм размотки: Механизм размотки является отправной точкой процесса нанесения покрытия. Его основная функция — переносить и стабильно выпускать подложки, такие как алюминиевая фольга или медная фольга. Обычно он оснащен системой коррекции отклонения размотки, которая может точно определять любое отклонение подложки во время размотки в режиме реального времени. После обнаружения отклонения система автоматически настраивается, чтобы гарантировать, что подложка будет двигаться равномерно по заданному пути, обеспечивая стабильную подачу подложки для последующих операций нанесения покрытия.

3.2 Система кормления

Транспортировка пасты: система подачи отвечает за стабильную подачу хорошо перемешанной пасты в головку для нанесения покрытия. На практике для транспортировки пасты обычно используются винтовые или шестеренчатые насосы. Эти насосы могут обеспечивать стабильную скорость потока с точностью регулирования потока ±0,5%, гарантируя стабильную подачу пасты во время процесса нанесения покрытия и предотвращая такие проблемы, как неравномерная толщина покрытия, вызванная колебаниями потока пасты.

3.3 Покрытие Dиии

Переводные матрицы: Переводные матрицы для машин для нанесения покрытий на аккумуляторные батареи в основном состоят из таких компонентов, как валики для нанесения покрытий, скребки и опорные валики. При работе машин для нанесения покрытий на аккумуляторные батареи количество пасты, дозируемой на валик для нанесения покрытий, контролируется путем регулировки зазора между валиком для нанесения покрытий и скребком переводной матрицы. Затем, путем регулировки зазора между опорным валиком и валиком для нанесения покрытий переводной матрицы, дозированная паста переносится на подложку в машинах для нанесения покрытий на аккумуляторные батареи. Этот тип матрицы, применяемый в машинах для нанесения покрытий на аккумуляторные батареи, имеет относительно простую конструкцию. Однако в машинах для нанесения покрытий на аккумуляторные батареи из-за ограничений, обусловленных различными факторами, такими как точность обработки механических компонентов в машинах для нанесения покрытий на аккумуляторные батареи и точность регулировки зазора для переводной матрицы в машинах для нанесения покрытий на аккумуляторные батареи, точность покрытия относительно низкая. Поэтому переводная матрица подходит для применения в машинах для нанесения покрытий на аккумуляторные батареи, где требуется менее строгая точность покрытия.

Конструкция печи: Печь системы сушки является ключевым устройством для сушки покрытых электродных листов. Печи обычно используют сегментированную конструкцию контроля температуры, как правило, разделенную на 5-8 сегментов. Благодаря точному контролю температуры различных зон, электродные листы могут постепенно и равномерно удалять растворители из пасты во время процесса сушки. Существуют различные методы нагрева печей, включая электрический нагрев, нагрев масляным теплоносителем и паровой нагрев. Во время процесса нагрева однородность скорости воздуха внутри печи должна достигать ±5%, чтобы гарантировать, что все части электродного листа равномерно высушены, избегая непостоянных степеней сушки, вызванных неравномерной скоростью воздуха, что может повлиять на качество электродного листа.

4. Ур.Факторы оборудования, влияющие на производительность покрытия Качество производительности покрытия всесторонне зависит от множества факторов оборудования, которые взаимосвязаны. Любая проблема в одном звене может привести к снижению качества покрытия.

4.1 Точность и стабильность оборудования

Колебания натяжения: Как уже упоминалось ранее, стабильность натяжения подложки во время процесса нанесения покрытия имеет решающее значение для качества покрытия. Когда отклонение натяжения превышает 1%, подложка склонна к скольжению или деформации растяжения. Скольжение может привести к изменению относительного положения подложки и матрицы покрытия во время процесса нанесения покрытия, что приведет к неравномерной толщине покрытия. С другой стороны, деформация растяжения изменяет физические свойства подложки, влияя на общую производительность батареи. Поэтому для обеспечения качества покрытия необходима высокоточная система контроля натяжения.

4.2 Контроль температуры и влажности

Температура пасты: Температура пасты напрямую влияет на ее вязкость. Когда температура пасты колеблется более чем на 1℃, ее вязкость может измениться на ±5%. Изменения вязкости приведут к отклонениям в количестве покрытия. Например, увеличение вязкости может привести к увеличению количества покрытия, в то время как уменьшение вязкости может привести к уменьшению количества покрытия. Обе ситуации повлияют на однородность толщины покрытия и постоянство производительности батареи. Поэтому точный контроль температуры пасты имеет решающее значение для обеспечения качества покрытия.

Температура сушки: контроль температуры сушки играет решающую роль в качестве покрытых электродных листов. В процессе сушки в печи, если сегментированный контроль температуры ненадлежащий, например, если температура в передней секции слишком высокая, растворитель на поверхности электродного листа будет быстро испаряться, в результате чего поверхность образует корку, в то время как внутренний растворитель не может испариться своевременно. Это может привести к таким проблемам, как отслоение покрытия или микрозамыкания батареи. Поэтому разумная установка температуры каждой секции печи и обеспечение стабильности температуры являются ключом к обеспечению качества сушки электродного листа.

4.3 Транспортировка пасты и устойчивость поля потока

Колебания давления подачи: при нанесении покрытия методом экструзии с щелевой головкой стабильность давления подачи напрямую связана с однородностью толщины покрытия. Когда давление подачи колеблется более чем на 5%, это приведет к неравномерной толщине покрытия, что приведет к дефектам, таким как полосатые или волнистые узоры. Чтобы избежать этой ситуации, обычно необходимо установить буферный резервуар в системе подачи и использовать технологию управления давлением с замкнутым контуром для обеспечения стабильности давления подачи.

5. Тенденции технологического развития машин для нанесения покрытий на аккумуляторы В связи с непрерывным развитием технологии литий-ионных аккумуляторов и все более строгими требованиями к производительности аккумуляторов на рынке, машины для нанесения покрытий на аккумуляторы также подвергаются постоянным технологическим инновациям и модернизации, демонстрируя следующие основные тенденции развития.