В связи с быстрым развитием новых технологий хранения энергии,производство литий-ионных батарейКачество напрямую определяет плотность энергии, срок службы и безопасность батареи. Среди процессов соединения компонентов батареи,ультразвуковая сварка Благодаря отсутствию теплового повреждения, высокой прочности соединения и стабильному контролю процесса, это решение стало ключевым для соединения выводов и электродов.

1. Введение

В электромобилях и системах хранения энергии возрос спрос на высокопроизводительные литий-ионные батареи, что повысило требования к надежности и стабильности внутренних соединений компонентов. Традиционные методы сварки, такие как контактная и лазерная сварка, сталкиваются с такими проблемами, как чрезмерный нагрев, который повреждает диафрагмы, плавит контакты или увеличивает внутреннее сопротивление соединения, ограничивая производительность батареи.

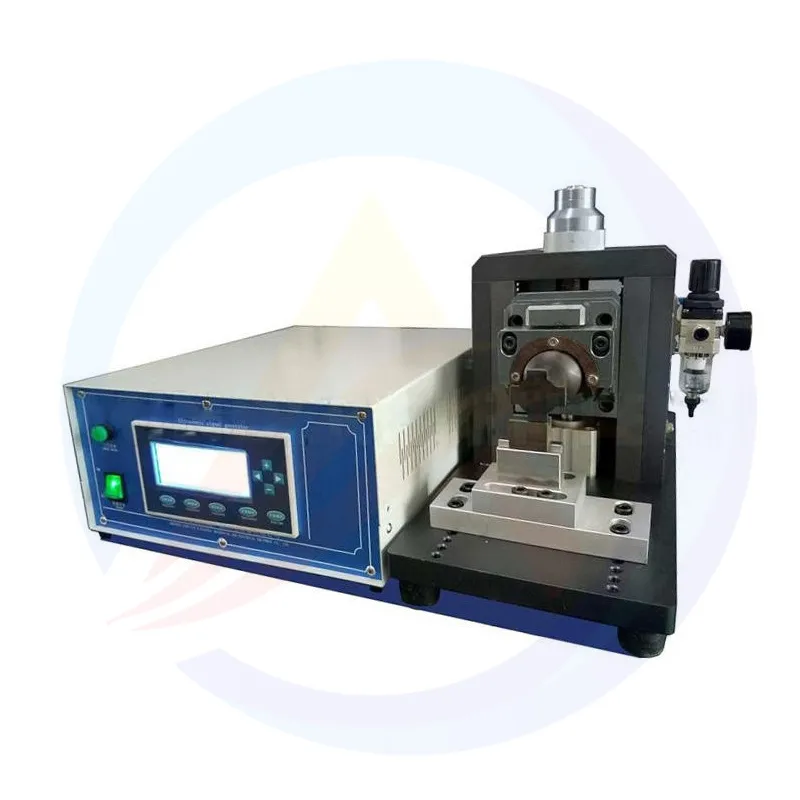

Ультразвуковая сварка обеспечивает твердотельное соединение за счет высокочастотной механической вибрации, избегая внешних источников тепла и предотвращая термическое повреждение чувствительных компонентов. Современное оборудование для ультразвуковой сварки сочетает в себе точное управление и высокоэффективные конструкции, адаптируясь к различным материалам и структурам батарей. В данной статье рассматриваются его технические характеристики и возможности применения для оптимизации производства батарей.

2. Основные технические характеристики оборудования для ультразвуковой сварки

2.1 Система точного управления

В оборудовании используется микропроцессорная интегральная схема управления для мониторинга и регулировки процесса сварки в реальном времени. Функция автоматического отслеживания частоты динамически компенсирует отклонения, вызванные изменениями температуры компонентов или износом, поддерживая частоту вибрации в оптимальном диапазоне, обеспечивая стабильную передачу энергии и предотвращая потери или перегрев.

При настройке параметров поддерживается гибкая установка времени предварительной нагрузки, времени сварки, выходной мощности и времени удержания давления. Удобный человеко-машинный интерфейс с защитой от помех предотвращает ошибки параметров, вызванные электромагнитными помехами, обеспечивая стабильность процесса в промышленных условиях.

2.2 Высокостабильная механическая конструкция

Высокоточные направляющие обеспечивают стабильное линейное перемещение во время приложения давления сварочной головки и передачи вибрации, уменьшая отклонение положения от механической вибрации, обеспечивая равномерное усилие сварки и предотвращая деформацию выступов из-за концентрации напряжений.

Сварочная головка, изготовленная из высокотвердого сплава и обработанная высокоточной шлифовкой, имеет рельефную поверхность, которая повышает трение для достаточной передачи энергии и обеспечивает превосходную износостойкость, поддерживая стабильное качество сварки в течение длительного времени при серийном производстве.

2.3 Конфигурация высокопроизводительных компонентов

Основные компоненты обеспечивают общую надежность. В системе преобразования энергии используются высококачественные керамические чипы с высокой эффективностью электроакустического преобразования, что снижает потери энергии при преобразовании электрической энергии в механическую вибрационную энергию. Конструктивные опоры, такие как алюминиевые стержни, изготовлены из высокопрочных материалов, что предотвращает деформацию при длительной высокочастотной вибрации.

Система управления оснащена высокопроизводительными однокристальными микропроцессорами, обрабатывающими многоканальные сигналы датчиков (давление, частота, время) в режиме реального времени для управления сваркой с обратной связью, обеспечивая соответствие каждого цикла заданным параметрам и повышая стабильность сварного шва.

3. Адаптация параметров к материалам литий-ионных батарей

3.1 Подбор параметров сварки для различных контактных площадок

Оборудование хорошо адаптируется к различным типам контактов. Для катодных контактов (5-10 слоев алюминиевой фольги толщиной 20 мкм + контакты из чистого алюминия толщиной 0,1 мм) регулировка времени сварки (0,05-2 с) и выходной мощности обеспечивает надежное соединение. Типичные варианты включают трехточечную сварку 3×4 мм (длиной 25 мм) или линейную сварку 3×25 мм, с высокой прочностью на отслаивание и без образования трещин.

Для анодных выводов (5-10 слоев медной фольги толщиной 10 мкм + выводы из чистого никеля толщиной 0,1 мм), благодаря высокой теплопроводности и твердости меди, регулировка мощности и давления позволяет избежать виртуальной или чрезмерной сварки, обеспечивая низкое внутреннее сопротивление и стабильную проводимость.

3.2 Сварка композитных материалов и защитных пластин

Он отвечает потребностям композитных материалов и защитных пластин. При сварке алюминиево-никелевых композитных лент с алюминиевыми защитными пластинами/нижними частями корпуса он выполняет две группы паяных соединений размером 3×3 мм (длиной 10 мм) или 3×4 мм (длиной 14 мм) и гибко устанавливает точки пайки (6 или 9 на группу) для обеспечения герметичности и стабильности.

Для алюминиевых полос толщиной 0,1 мм и алюминиевых накладок толщиной 1-3 мм короткое время сварки и умеренная мощность позволяют выполнить одноточечную сварку 3×3 мм/3×4 мм или двухточечную сварку 3×3 мм (длиной 8 мм) без оплавления или деформации накладок и с хорошей герметичностью.

4. Практические преимущества в плане производительности и качества сварки.

4.1 Отличное качество сварки

На практике оборудование обеспечивает высокое качество сварки с прочными соединениями, без дефектов или отсутствующих сварных швов и вибрационного напыления, предотвращая внутренние короткие замыкания. Температура в зоне сварки ниже точки плавления диафрагмы/изоляционного материала, что предотвращает пригорание или деформацию. Разумные параметры предотвращают растрескивание контактов/электрода, обеспечивая целостность внутренней конструкции.

4.2 Адаптируемость к массовому производству

В условиях длительного серийного производства высокоизносостойкие сварочные головки и надежные компоненты обеспечивают стабильное качество. Функции защиты от помех и запоминания параметров системы управления позволяют быстро переключаться между моделями, сокращая время настройки. Высокоэффективная система преобразования энергии снижает энергопотребление, а модульные компоненты упрощают техническое обслуживание. Полная система послепродажного обслуживания (гарантия, пожизненная поддержка) гарантирует непрерывность производства.

5. Заключение

Ультразвуковая сварка является ключевым фактором повышения качества и эффективности батарей. Оборудование, обладающее точным управлением, стабильной конструкцией и высокопроизводительными компонентами, адаптируется к различным материалам и конструкциям, решая традиционные проблемы сварки за счет получения прочных соединений, отсутствия термических повреждений и порошковой окраски.

В будущем, с появлением батарей с высокой плотностью энергии (например, твердотельных батарей), возрастут требования к точности, совместимости материалов и интеллектуальному управлению. Оптимизация будет сосредоточена на повышении стабильности частоты, расширении спектра используемых материалов и интеграции интеллектуального мониторинга для поддержки устойчивого развития отрасли литий-ионных батарей.