1. Введение

Литий-ионные аккумуляторы являются основным устройством хранения энергии для новых транспортных средств, электростанций и портативного электронного оборудования, а их плотность энергии, срок службы и безопасность напрямую определяют потолок развития отраслей промышленности, перерабатывающих их.Никелевая пена Благодаря синергетическому эффекту «структура-характеристики» он продемонстрировал выдающиеся результаты в решении таких проблем, как низкая эффективность традиционных токосъёмников литий-ионных аккумуляторов и недостаточное использование активных материалов. Он стал ключевым вспомогательным материалом для исследований и разработок высокопроизводительных литий-ионных аккумуляторов. В данной статье анализируются его основные характеристики, механизм действия и перспективы применения.

2. Базовый анализ пеноникеля

2.1 Структура и свойства

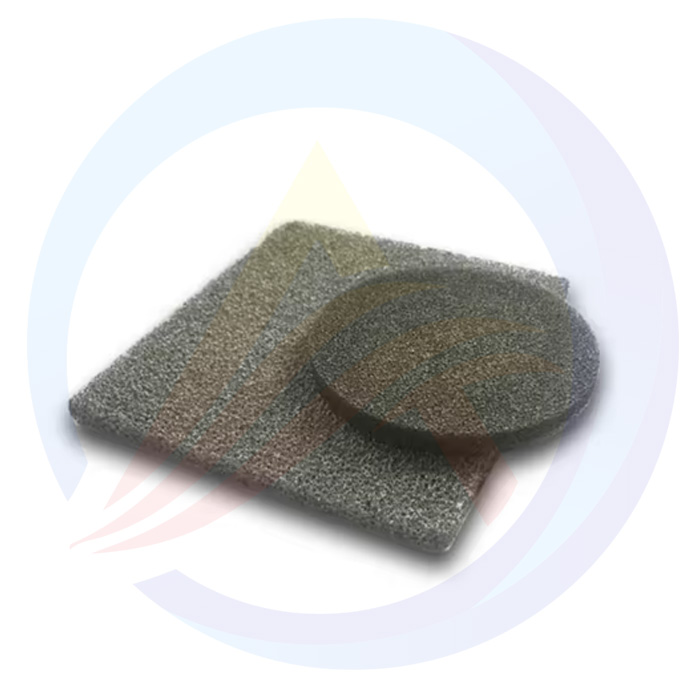

Пеноникель имеет трёхмерную структуру с переплетёнными цепями, типичной пористостью 80–95%, удельной поверхностью до 1–5 м²/г, удельным сопротивлением всего 5–10 мкОм·см при комнатной температуре и прочностью на разрыв около 15–30 МПа. Высокая пористость обеспечивает высокую загрузку активных материалов (таких как серные катоды и кремниевые аноды) в литий-ионных аккумуляторах (на 20–40% выше, чем у традиционных токосъемников из алюминиевой фольги); превосходная электропроводность и механическая прочность позволяют снизить потери при передаче электронов, выдерживая при этом объёмное расширение электродов во время циклов заряда-разряда, обеспечивая структурную поддержку для долговременной стабильной работы аккумуляторов.

2.2 Процессы подготовки

Основные методы подготовки подразделяются на электроосаждение и химическое восстановление:

Метод электроосаждения: используя пенополиуретан в качестве подложки, на поверхность каркаса методом гальванического осаждения наносится слой никеля, после чего следует высокотемпературное обезжиривание и восстановительное спекание для получения пеноникеля. Чистота продукта может достигать более 99,5%, а погрешность распределения апертуры составляет менее 5%. Однако инвестиции в гальваническое оборудование высоки, а себестоимость производства за тонну составляет около 30 000–50 000 юаней.

Метод химического восстановления: раствор соли никеля смешивается с восстановителем (например, гипофосфитом натрия), и на поверхности пористого шаблона происходит реакция восстановления с образованием слоя никеля. Стоимость метода составляет всего 60–70% от стоимости метода электроосаждения, что делает его пригодным для массового производства объёмом 10 000 тонн. Однако чистота продукта может быть легко снижена примесями, а при длительном использовании возможно разрушение микроструктуры.

Выбор двух процессов должен быть всесторонне определен на основе сценария применения литий-ионных аккумуляторов (например, силовые аккумуляторы предъявляют высокие требования к чистоте, в то время как аккумуляторы для хранения энергии больше ориентируются на стоимость).

3. Механизм действия литий-ионных аккумуляторов

3.1 Роль токосъемника электрода

При использовании в качестве катодного или анодного токосъемника трёхмерная сетчатая структура пеноникеля позволяет создать трёхмерную проводящую сеть. Длина пути передачи электронов сокращается на 40–60% по сравнению с традиционной металлической фольгой (например, алюминиевой и медной), что снижает внутреннее сопротивление аккумулятора на 15–25%. В то же время пористая структура позволяет вместить больше электролита, повышая эффективность передачи ионов. В тесте заряда-разряда током 1С скорость сохранения ёмкости аккумулятора увеличивается на 8–12% по сравнению с традиционными токосъемниками, а характеристики тока значительно оптимизируются.

3.2 Показатели каталитической активности

В литий-воздушных аккумуляторах атомы никеля на поверхности пеноникеля могут действовать как каталитически активные центры для реакции восстановления кислорода (ОРР) и реакции выделения кислорода (ОЭР), снижая энергию активации реакции примерно на 0,2-0,3 эВ и сужая зазор напряжения заряда-разряда аккумулятора на 10%-15%; в литий-серных аккумуляторах пеноникель может подавлять челночный эффект полисульфида лития и уменьшать потери активных материалов за счет химической адсорбции, снижая скорость снижения емкости аккумулятора после 500 циклов до менее чем 20% (традиционные аккумуляторы обычно превышают 30%).

3.3 Комплексное воздействие на производительность аккумулятора

С точки зрения фактических данных испытаний, литий-ионные аккумуляторы с токосъемниками из пеноникеля:

Плотность энергии увеличивается на 10–30 % (например, у тройных литиевых батарей она увеличивается с 280 Вт·ч/кг до 350 Вт·ч/кг);

Срок службы увеличивается на 50–100 % (например, сохранение емкости литий-железо-фосфатных аккумуляторов после 2000 циклов превышает 85 %, тогда как у традиционных аккумуляторов этот показатель составляет около 60 %);

Оптимизированы низкотемпературные характеристики, а эффективность заряда-разряда при -20 ℃ увеличена на 15–20% по сравнению с традиционными аккумуляторами, что может удовлетворить потребности использования новых энергетических транспортных средств в холодных северных регионах.

4. Прогресс исследований и примеры применения

4.1 Передовые тенденции исследований

Текущие исследования направлены на модификацию пеноникеля с целью устранения узких мест в производительности:

Модификация композита: объединение графена и углеродных нанотрубок с пеноникелем для создания синергетической проводящей сети никель-углерод, которая увеличивает электропроводность материала на 30–50 %, одновременно повышая коррозионную стойкость;

Модификация поверхности: формирование защитного слоя на поверхности пеноникеля путем гальванического нанесения покрытия из кобальта, никель-фосфорного сплава и т. д. Скорость коррозии в кислых электролитах (например, электролитах литий-серных аккумуляторов) снижается до менее чем 0,01 мм/год (у немодифицированного пеноникеля она составляет около 0,05 мм/год);

Оптимизация структуры: Разработка градиентно-пористого пеноникеля (малый размер пор на поверхности, большой размер пор во внутреннем слое), который не только обеспечивает загрузку активных материалов, но и снижает сопротивление электролита. Соответствующие технологии были проверены на лабораторных образцах таких предприятий, как КАТЛ и БИД.

4.2 Статус практического применения

Пеноникель нашел широкое применение в двух типах литий-ионных аккумуляторов:

Литий-серные аккумуляторы: отечественное предприятие использует в качестве катодного токосъемника пеноникель с углеродным покрытием. Производимые литий-серные аккумуляторы имеют плотность энергии 450 Вт·ч/кг и используются в малых беспилотных летательных аппаратах, а срок их службы увеличен на 40% по сравнению с традиционными литий-ионными аккумуляторами.

Аккумуляторные батареи: Тесла применяет анодные токосъемники, армированные пенопластовым никелем, при исследовании и разработке аккумуляторов 4680, что увеличивает зарядно-разрядную емкость аккумулятора до 4С (полная зарядка за 15 минут) и одновременно снижает риск теплового пробоя;

В настоящее время основной проблемой, ограничивающей широкомасштабное применение, по-прежнему является стоимость - стоимость токосъемников из пеноникеля составляет примерно 8–12 % от общей стоимости.материал батареистоимость (традиционные токосъемники составляют всего 3–5 %), и требуется дальнейшее снижение стоимости за счет оптимизации процесса.

5. Проблемы и перспективы

5.1 Существующие проблемы

Помимо вопросов стоимости, существуют еще две основные проблемы:

Недостаточная стабильность: в литий-ионных батареях высокого напряжения (например, выше 4,5 В) пеноникелевый элемент склонен вступать в реакции с электролитом, образуя соединения Ни³⁺, что приводит к увеличению импеданса батареи, а скорость снижения емкости превышает 25% после 1000 циклов;

Контроль консистенции: При крупномасштабном производстве отклонение размера пор и толщины пеноникеля может превышать ±10%, что приводит к различиям в характеристиках разных партий аккумуляторов и влияет на контроль качества на последующих предприятиях.

5.2 Направления будущего развития

Снижение производственных затрат: разработка технологии электроосаждения без шаблонов для устранения необходимости использования подложки из пенополиуретана, что, как ожидается, позволит снизить производственные затраты более чем на 30%;

Адаптация к различным сценариям: для новых систем хранения энергии, таких как твердотельные литиевые батареи и натрий-ионные батареи, разработка материалов на основе вспененного никеля с низким импедансом и высокой совместимостью (например, композитные носители твердого электролита на основе никеля);

Модернизация индустриализации: внедрение систем визуального контроля на базе искусственного интеллекта для контроля погрешности консистенции изделий из пеноникеля в пределах ±5%, что отвечает потребностям массового производства аккумуляторных батарей.