Заряжая смартфон или управляя электромобилем (ЭМ), вы редко задумываетесь о мельчайших, но точных этапах изготовления аккумулятора. Однако два простых инструмента — аппликатор и устройство для нанесения покрытия — играют решающую роль в создании тонких, равномерных электродных слоёв, определяющих плотность энергии, срок службы и безопасность аккумулятора. По мере роста мирового спроса на аккумуляторы (Международное энергетическое агентство прогнозирует десятикратный рост к 2030 году) эти инструменты, работающие «за кулисами», становятся всё более интеллектуальными и точными. В этой научно-популярной статье рассказывается о том, что делают аппликатор и устройство для нанесения покрытия, как они работают и почему они важны для каждого устройства, работающего от аккумулятора.

Что такое аппликаторы и устройства для нанесения покрытий на аккумуляторы и почему они существуют?

Электроды аккумулятора — будь то анод (отрицательная сторона, часто графит) или катод (положительная сторона, как НМЦ или ЛФП) — сначала представляют собой густую, пастообразную суспензию. Эта суспензия содержит активные материалы (например, фосфат лития-железа для катодов), проводящие добавки (например, сажу) и связующие вещества (например,ПВДФ) в растворителе. Чтобы превратить эту суспензию в функциональный электрод, необходимо выполнить два обязательных шага:

Смешивание и подготовка с помощью аппликатора: аппликатор обеспечивает равномерное перемешивание суспензии, отсутствие комков и правильную консистенцию.

Нанесение покрытия с помощью коутер-машин: Коутер-машины наносят суспензию на тонкий металлический токосъемник (медь для анодов, алюминий для катодов), формируя гладкий, однородный слой — обычно толщиной всего 5–100 микрометров (тоньше человеческого волоса!).

Аппликаторы для аккумуляторов: Мастера дддхххМикс из Аккумулятор Навозная жижа

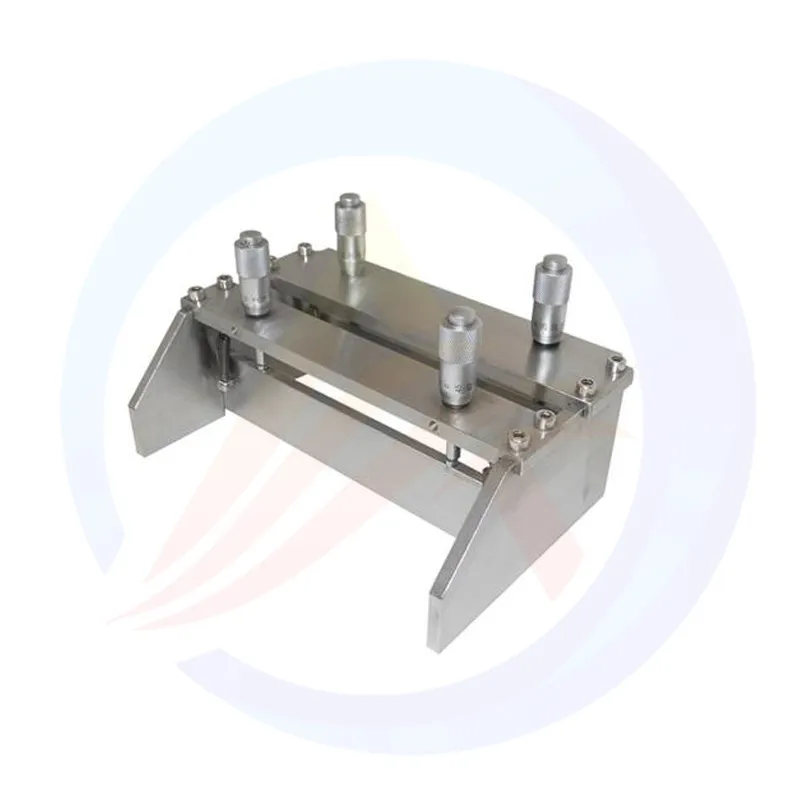

Аккумуляторные аппликаторы (также называемые диспергирующим аппликатором дддххх или "смесительными лопастями дддххх) предназначены для разбивания комков, равномерного распределения добавок и контроля вязкости (густоты) суспензии. Их можно сравнить с высокотехнологичными шпателями, созданными для промышленной точности.

Как они работают?

Большинство лабораторий и заводов по производству аккумуляторов используют роторные аппликаторы, установленные на смесительных емкостях. При вращении емкости гибкое или жесткое лезвие аппликатора прижимается к стенке емкости, соскребая засохшую или слипшуюся суспензию, которая в противном случае испортила бы смесь. Одновременно внутренние лопасти (часто имеющие форму пропеллеров или спиралей) перемешивают суспензию, а аппликатор предотвращает прилипание материала к емкости, что крайне важно для получения стабильных результатов.

Основные характеристики хорошего аппликатора для аккумуляторов:

Совместимость с материалами: лезвия изготовлены из износостойких материалов, таких как нержавеющая сталь, тефлон или керамика. Тефлоновые аппликаторы идеально подходят для кислотных пульп (например, серной кислоты), а керамические аппликаторы работают с абразивными материалами (например, пульпами на основе кремниевого анода), не царапая стенки резервуара.

Регулируемое давление: аппликатор можно настроить на приложение давления 0,5–5 Ньютонов — достаточного для удаления комков, но не слишком большого, чтобы они повредили резервуар или сдвинули (разрушили) деликатные активные материалы, такие как частицы НМЦ.

Синхронизация скорости: скорость вращения аппликатора синхронизирована со скоростью вращения миксера (обычно 50–500 об/мин), чтобы избежать образования пузырьков воздуха. Пузырьки в суспензии приводят к образованию отверстий в электроде, что приводит к короткому замыканию.

Типы аппликаторов для различных суспензий

Жёсткий аппликатор (из нержавеющей стали): используется для густых высоковязких суспензий (например, суспензий катода ЛФП с содержанием твёрдых частиц 60%). Его жёсткие лопасти продавливают плотный материал, обеспечивая равномерное перемешивание.

Гибкий аппликатор (с тефлоновым покрытием): идеально подходит для низковязких растворов (например, растворов с графитовым анодом). Гибкое лезвие повторяет форму резервуара, не оставляя следов.

Аппликаторы двойного действия: объединяют жесткое внутреннее лезвие для смешивания и гибкое внешнее лезвие для соскабливания — используются в передовых лабораториях, тестирующих новые формулы суспензий (например, суспензии для натрий-ионных аккумуляторов с необычными добавками).

Установки для нанесения покрытий на аккумуляторы: превращение суспензии в однородные слои электродов

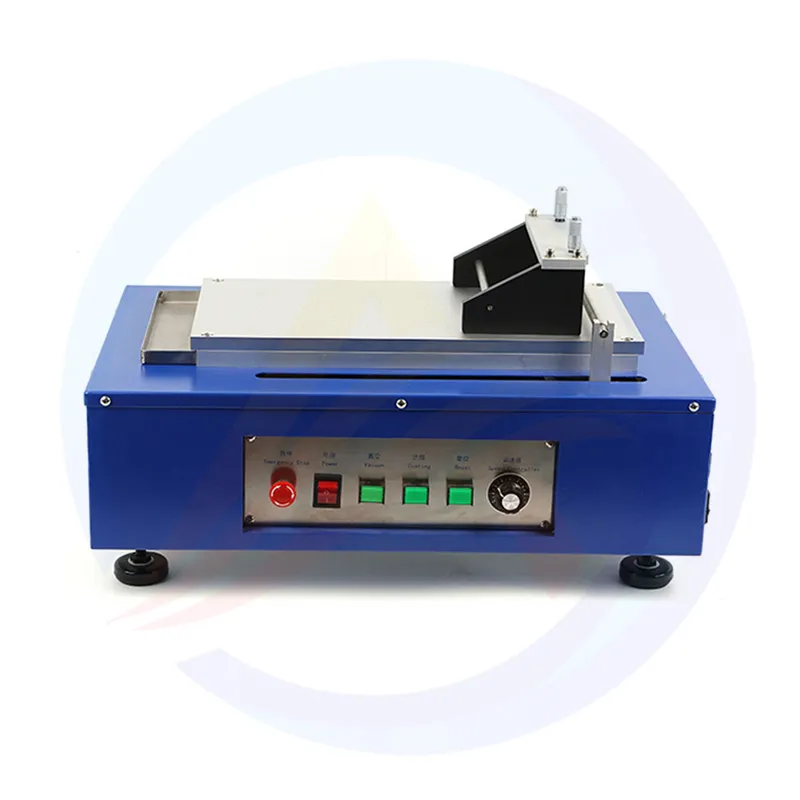

После смешивания суспензии за дело берутся специалисты по нанесению покрытий на аккумуляторы. Их задача — нанести суспензию на токосъемник (например, рулон медной фольги) равномерным, гладким и бездефектным слоем. Это один из самых точных этапов производства аккумуляторов — даже ошибка в 1 микрометр может привести к поломке электрода.

Лабораторные установки для нанесения покрытий компактны (размером примерно с ноутбук) и легко настраиваются, что критически важно для тестирования новых материалов. Например, исследователь, испытывающий кремний-графитовый анод, может менять стержни, чтобы попробовать слои толщиной 5, 10 или 15 микрометров, а затем измерить, как толщина влияет на ёмкость и срок службы.

Промышленные установки для нанесения покрытий (для массового производства)

На заводах используются щелевые фильерные установки — большие автоматизированные машины, которые покрывают километры фольги токосъемников в час. Вот процесс:

Суспензия закачивается в щелевое отверстие (узкое, прецизионно обработанное отверстие) над движущимся рулоном фольги (например, медной фольгой шириной 1 метр, движущейся со скоростью 1–5 метров в секунду).

Головка выпускает контролируемое количество суспензии на фольгу, в то время как ракельный нож (тонкая металлическая полоска) обрезает верхнюю часть слоя, обеспечивая равномерную толщину.

Датчики (лазерные или ультразвуковые) контролируют слой в режиме реального времени — если толщина изменяется более чем на 0,5 микрометра, машина автоматически регулирует давление штампа или скорость подачи фольги.

Почему эти инструменты так важны для улучшения бапивные бары?

Аппликатор и устройство для нанесения покрытия могут показаться простыми, но они напрямую влияют на три ключевых показателя производительности аккумулятора:

Плотность энергии: равномерный электродный слой позволяет разместить в аккумуляторе больше активного материала (без зазоров из-за пузырьков или комков). Например, катод НМЦ с хорошим покрытием может удерживать на 20% больше ионов лития, чем катод с комковатым покрытием, что увеличивает запас хода электромобиля более чем на 100 километров.

Срок службы: Неравномерное нанесение слоев создает напряжение во время зарядки (некоторые области расширяются сильнее других), что приводит к растрескиванию электродов. Исследование Стэнфордского университета показало, что электроды, изготовленные с помощью прецизионных покрытий, сохраняют 90% своей емкости после 1000 циклов, по сравнению с 65% у электродов с некачественным покрытием.

Безопасность: Горячие точки из-за неровных слоёв покрытия — одна из основных причин возгораний аккумуляторов. Установки для нанесения покрытий с датчиками в режиме реального времени устраняют эти горячие точки, делая аккумуляторы более безопасными для электромобилей и смартфонов.

Инновации, улучшающие аппликаторы и машины для нанесения покрытий

Аппликаторы и устройства для нанесения покрытий на аккумуляторы — незаметные герои в области накопления энергии. Без их точности литий-ионные аккумуляторы, питающие наши телефоны, автомобили и электросети, были бы менее эффективными, менее долговечными и менее безопасными. По мере перехода на аккумуляторы нового поколения — твердотельные, натрий-ионные, литий-серные — эти инструменты приобретут ещё большую важность. Они напоминают, что крупные инновации часто зависят от небольших, точных инструментов: тех, которые превращают грязную массу в идеальные слои, питающие наше будущее.

Независимо от того, являетесь ли вы исследователем, тестирующим новый материал для электродов в лаборатории, или рабочим на заводе, изготавливающем аккумуляторы для электромобилей, аппликаторы и установки для нанесения покрытий доказывают, что "perfect" — это не случайность, а результат работы инструментов, разработанных для получения точных результатов с точностью до микрометра.